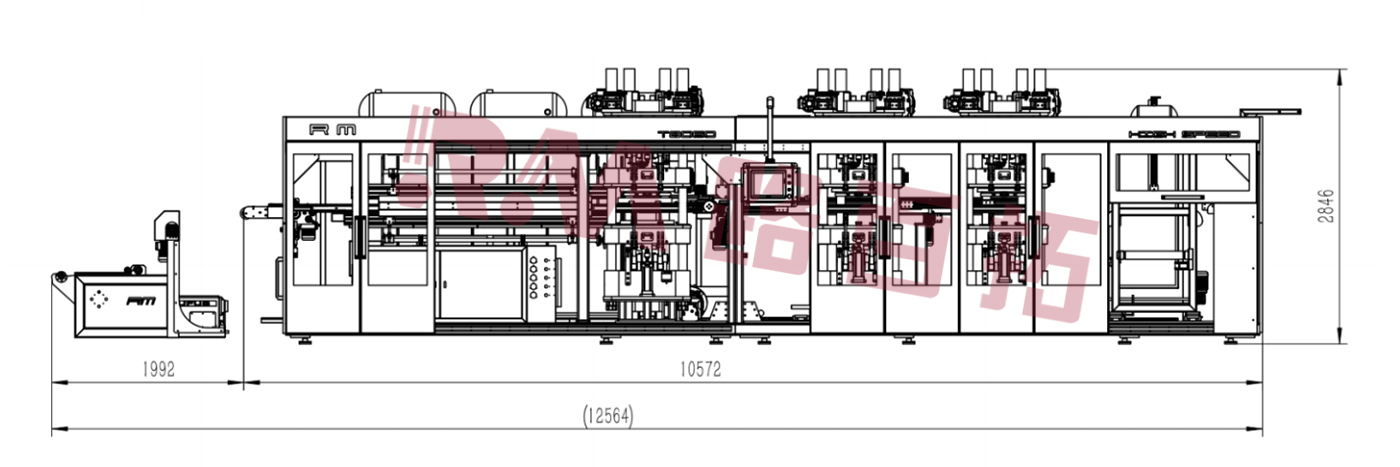

Máy ép nhiệt bốn trạm RM-4

Thông số máy

| ◆Mô hình: | RM-4 |

| ◆ Diện tích tạo hình tối đa: | 820*620mm |

| ◆Chiều cao tạo hình tối đa: | 100mm |

| ◆Độ dày tấm tối đa (mm): | 1,5mm |

| ◆Áp suất không khí tối đa (Bar): | 6 |

| ◆Tốc độ chu trình khô: | 61/xi lanh |

| ◆Lực vỗ tay: | 80T |

| ◆Điện áp: | 380V |

| ◆PLC: | KEYENCE |

| ◆Động cơ Servo: | Yaskawa |

| ◆Bộ giảm tốc: | GNORD |

| ◆Ứng dụng: | khay, hộp đựng, hộp, nắp, v.v. |

| ◆Các thành phần cốt lõi: | PLC, Động cơ, Vòng bi, Hộp số, Động cơ, Bánh răng, Bơm |

| ◆Vật liệu phù hợp: | PP.PS.PET.CPET.OPS.PLA |

| Khuôn mẫu tối đa Kích thước | Lực kẹp | Tốc độ chu kỳ khô | Tờ tối đa Độ dày | Tối đa.Foming Chiều cao | Không khí tối đa Áp lực | Vật liệu phù hợp |

| 820x620mm | 80T | 61/chu kỳ | 1,5mm | 100mm | 6 thanh | PP, PS, PET, CPET, OPS, PLA |

Video sản phẩm

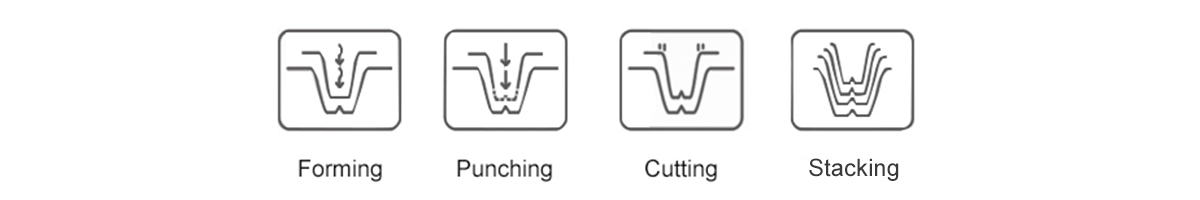

Biểu đồ chức năng

Các tính năng chính

✦ Điều khiển tự động: Thiết bị sử dụng hệ thống điều khiển tự động tiên tiến, có thể kiểm soát chính xác các thông số như nhiệt độ gia nhiệt, thời gian đúc và áp suất để đảm bảo tính ổn định và tính nhất quán của quá trình đúc.

✦ Thay đổi khuôn nhanh chóng: Máy ép nhiệt 4 trạm được trang bị hệ thống thay đổi khuôn nhanh chóng, giúp thay đổi khuôn nhanh chóng và thích ứng với nhu cầu sản xuất các sản phẩm khác nhau, do đó nâng cao tính linh hoạt trong sản xuất.

✦ Tiết kiệm năng lượng: Thiết bị áp dụng công nghệ tiết kiệm năng lượng tiên tiến, giúp giảm hiệu quả mức tiêu thụ năng lượng, giảm chi phí sản xuất và thân thiện với môi trường.

✦ Dễ vận hành: Máy ép nhiệt 4 trạm được trang bị giao diện vận hành trực quan, dễ vận hành và dễ học, giúp giảm chi phí đào tạo nhân viên và tỷ lệ lỗi sản xuất.

Khu vực ứng dụng

Máy ép nhiệt 4 trạm được sử dụng rộng rãi trong ngành bao bì thực phẩm và đặc biệt phù hợp với các doanh nghiệp sản xuất sản phẩm nhựa số lượng lớn do hiệu suất cao, công suất lớn và tính linh hoạt.

Hướng dẫn

Chuẩn bị thiết bị:

a. Đảm bảo máy ép nhiệt 4 trạm được kết nối chắc chắn và bật nguồn.

b. Kiểm tra hệ thống sưởi ấm, hệ thống làm mát, hệ thống áp suất và các chức năng khác có bình thường không.

c. Lắp đặt khuôn mẫu cần thiết và đảm bảo khuôn mẫu được lắp đặt chắc chắn.

Chuẩn bị nguyên liệu:

a. Chuẩn bị tấm nhựa (tấm nhựa) thích hợp để đúc.

b. Đảm bảo kích thước và độ dày của tấm nhựa đáp ứng các yêu cầu của khuôn.

Cài đặt nhiệt độ:

a. Mở bảng điều khiển của máy ép nhiệt và cài đặt nhiệt độ và thời gian gia nhiệt. Thực hiện cài đặt hợp lý theo vật liệu nhựa sử dụng và yêu cầu của khuôn.

b. Đợi máy ép nhiệt nóng đến nhiệt độ cài đặt để đảm bảo tấm nhựa trở nên mềm và có thể định hình được.

Định hình - đục lỗ - đục mép - xếp chồng và đóng pallet:

a. Đặt tấm nhựa đã được làm nóng trước vào khuôn và đảm bảo nó phẳng trên bề mặt khuôn.

b. Bắt đầu quá trình đúc, để khuôn tạo áp suất và nhiệt trong thời gian đã định, để tấm nhựa được ép thành hình dạng mong muốn.

c. Sau khi tạo hình, nhựa đã tạo hình được đông đặc và làm nguội qua khuôn, sau đó được đưa vào công đoạn đục lỗ, đục cạnh và xếp pallet theo trình tự.

Lấy sản phẩm đã hoàn thành ra:

a. Sản phẩm hoàn thiện được kiểm tra để đảm bảo sản phẩm có hình dạng và chất lượng theo yêu cầu.

Vệ sinh và bảo dưỡng:

a. Sau khi sử dụng, tắt máy ép nhiệt và ngắt kết nối khỏi nguồn điện.

b. Vệ sinh khuôn mẫu và thiết bị để đảm bảo không còn nhựa hoặc mảnh vụn nào còn sót lại.

c. Kiểm tra thường xuyên các bộ phận khác nhau của thiết bị để đảm bảo thiết bị hoạt động tốt.