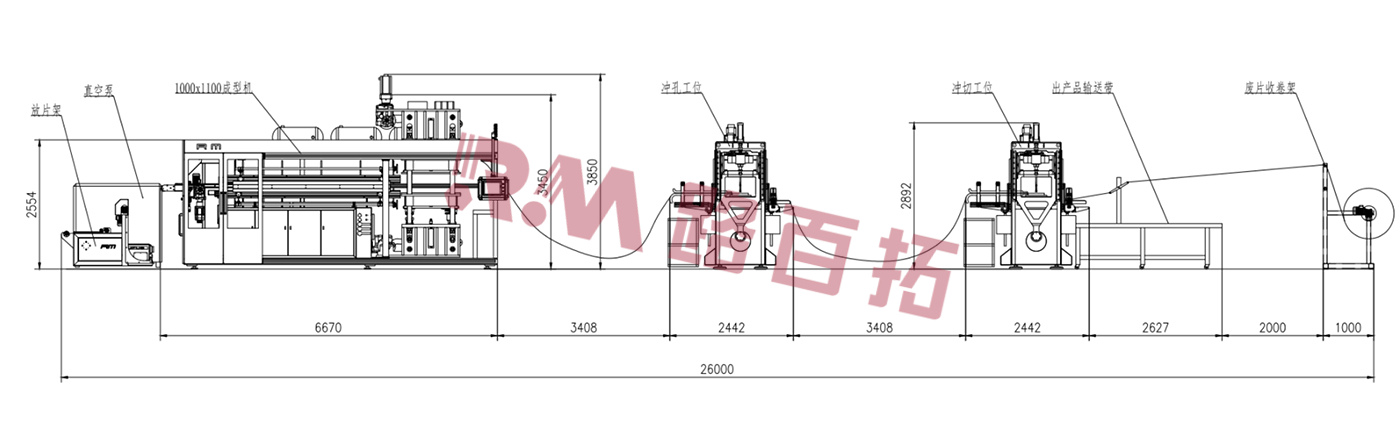

Máy ép nhiệt RM-T1011 + GC-7 + GK-7

Thông số máy

| ◆Mô hình: | RM-T1011 |

| ◆Kích thước khuôn tối đa: | 1100mm×1170mm |

| ◆Diện tích tạo hình tối đa: | 1000mm×1100mm |

| ◆ Diện tích tạo hình tối thiểu: | 560mm×600mm |

| ◆Tốc độ sản xuất tối đa: | ≤25 lần/phút |

| ◆Chiều cao tạo hình tối đa: | 150mm |

| ◆Chiều rộng tấm (mm): | 560mm-1200mm |

| ◆Khoảng cách di chuyển khuôn: | Hành trình ≤220mm |

| ◆Lực kẹp tối đa: | tạo hình-50T, đột dập-7T và cắt-7T |

| ◆Nguồn điện: | 300KW(công suất sưởi ấm)+100KW(công suất vận hành)=400kw |

| ◆Bao gồm máy đột dập 20kw, máy cắt 30kw | |

| ◆Thông số kỹ thuật nguồn điện: | AC380v50Hz, 4P(100mm2)+1PE(35mm2) |

| ◆Hệ thống ba dây năm dây | |

| ◆PLC: | KEYENCE |

| ◆Động cơ Servo: | Yaskawa |

| ◆Bộ giảm tốc: | GNORD |

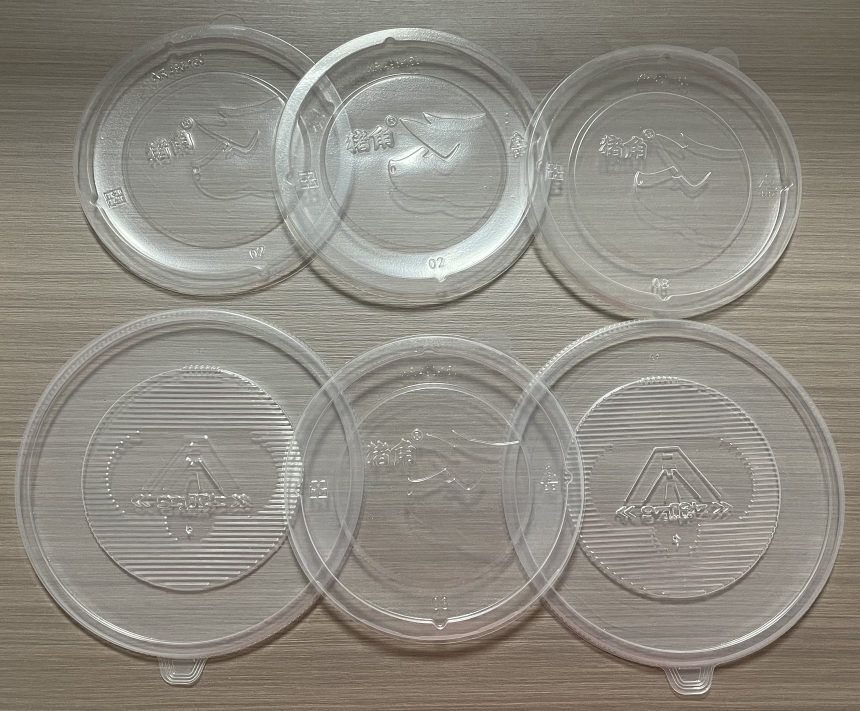

| ◆Ứng dụng: | khay, hộp đựng, hộp, nắp, v.v. |

| ◆Các thành phần cốt lõi: | PLC, Động cơ, Vòng bi, Hộp số, Động cơ, Bánh răng, Bơm |

| ◆Vật liệu phù hợp: | PP.PS.PET.CPET.OPS.PLA |

| Kích thước khuôn tối đa | Lực kẹp | Khả năng đục lỗ | Khả năng cắt | Chiều cao tạo hình tối đa | Không khí tối đa Áp lực | Tốc độ chu kỳ khô | Kích thước đục/cắt tối đa | Tốc độ đục/cắt tối đa | Vật liệu phù hợp |

| 1000*1100mm | 50T | 7T | 7T | 150mm | 6 thanh | 35 vòng/phút | 1000*320 | 100 spm | PP、HI PS、PET、 PS、PLA |

Video sản phẩm

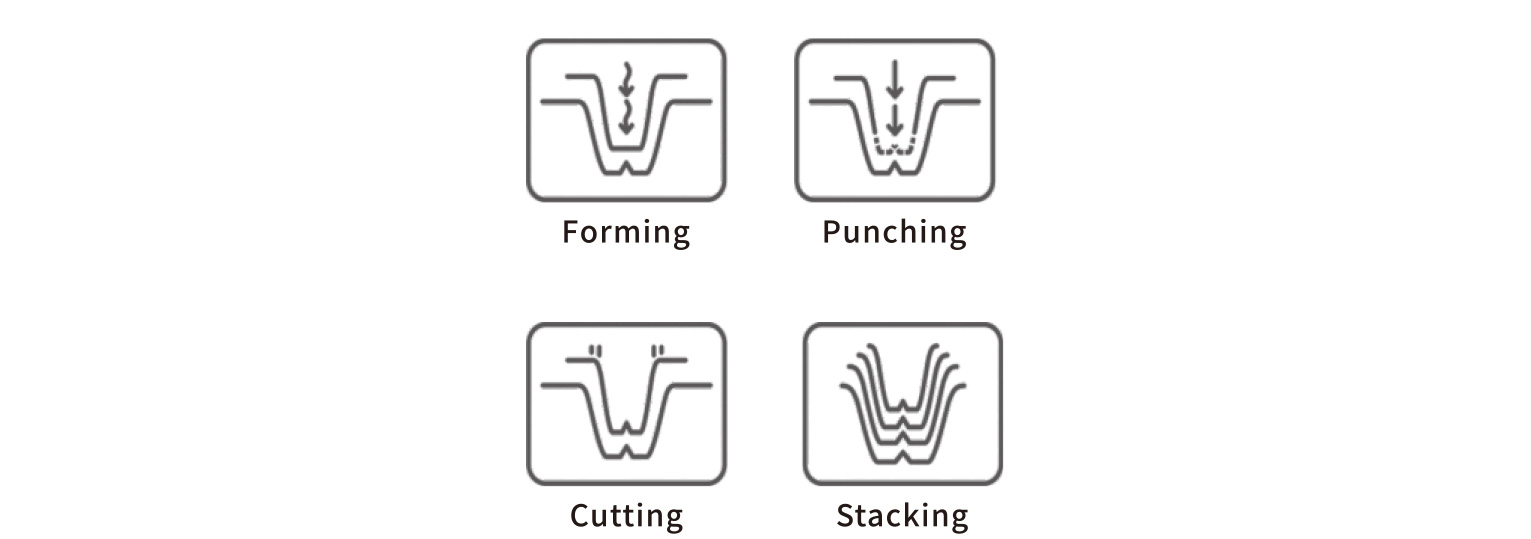

Biểu đồ chức năng

Các tính năng chính

✦ Sản xuất hiệu quả: Máy ép nhiệt khổ lớn áp dụng phương pháp làm việc của dây chuyền sản xuất liên tục, có thể liên tục và hiệu quả hoàn thành quá trình đúc sản phẩm. Thông qua hệ thống điều khiển tự động và hoạt động cơ học tốc độ cao, hiệu quả sản xuất có thể được cải thiện đáng kể để đáp ứng nhu cầu sản xuất hàng loạt.

✦ Hoạt động đa chức năng: máy có nhiều chức năng như định hình, đột dập, đột dập cạnh và xếp pallet.

✦ Đúc chính xác và sản phẩm chất lượng cao: Máy ép nhiệt khổ lớn áp dụng công nghệ đúc tiên tiến, có thể kiểm soát chính xác nhiệt độ gia nhiệt, áp suất và thời gian gia nhiệt để đảm bảo vật liệu nhựa được nóng chảy hoàn toàn và phân bổ đều trong khuôn, do đó sản xuất ra các sản phẩm có chất lượng bề mặt cao và độ chính xác về kích thước.

✦ Vận hành tự động và điều khiển thông minh: Máy được trang bị hệ thống vận hành tự động hóa cao, có thể thực hiện các chức năng như tự động cấp liệu, tự động tạo hình, tự động đột dập, tự động đột mép và tự động xếp pallet. Thao tác đơn giản và tiện lợi, giảm sự can thiệp thủ công, cải thiện đáng kể hiệu quả sản xuất và giảm chi phí sản xuất.

✦ An toàn và bảo vệ môi trường: Máy ép nhiệt khổ lớn được làm bằng vật liệu chất lượng cao, có độ bền và độ ổn định tốt. Nó cũng được trang bị hệ thống bảo vệ an toàn để đảm bảo an toàn cho người vận hành. Đồng thời, máy có thiết kế tiết kiệm năng lượng, có thể giảm thiểu mức tiêu thụ năng lượng và giảm tác động đến môi trường.

Khu vực ứng dụng

Máy ép nhiệt khổ lớn RM-T1011 Máy ép nhiệt khổ lớn RM-T1011 được sử dụng rộng rãi trong ngành dịch vụ ăn uống, ngành đóng gói thực phẩm và ngành hàng gia dụng. Do hiệu suất cao, đa chức năng và tính năng chính xác, có thể đáp ứng nhu cầu sản xuất của các ngành công nghiệp khác nhau đối với các sản phẩm nhựa và hỗ trợ mạnh mẽ cho các doanh nghiệp nâng cao hiệu quả sản xuất và chất lượng sản phẩm.

Hướng dẫn

Chuẩn bị thiết bị:

Để khởi động máy ép nhiệt của bạn, hãy đảm bảo máy ép nhiệt khổ lớn đáng tin cậy RM-T1011 bằng cách xác nhận kết nối an toàn và bật nguồn. Kiểm tra toàn diện hệ thống sưởi ấm, làm mát và áp suất là điều cần thiết để xác minh chức năng bình thường của chúng. Bảo vệ quy trình sản xuất của bạn bằng cách lắp đặt tỉ mỉ các khuôn cần thiết, đảm bảo chúng được neo chặt để vận hành trơn tru.

Chuẩn bị nguyên liệu thô:

Để đạt được sự hoàn hảo trong quá trình tạo hình nhiệt bắt đầu bằng việc chuẩn bị nguyên liệu thô tỉ mỉ. Cẩn thận lựa chọn tấm nhựa phù hợp nhất để đúc khuôn và đảm bảo kích thước và độ dày của tấm nhựa phù hợp với các yêu cầu cụ thể của khuôn. Bằng cách chú ý đến những chi tiết này, bạn sẽ tạo tiền đề cho các sản phẩm cuối hoàn hảo.

Cài đặt nhiệt độ:

Mở khóa tiềm năng thực sự của quy trình tạo hình nhiệt của bạn bằng cách cấu hình nhiệt độ và thời gian gia nhiệt một cách chuyên nghiệp thông qua bảng điều khiển. Điều chỉnh cài đặt của bạn để phù hợp với vật liệu nhựa và yêu cầu về khuôn, đạt được kết quả tối ưu.

Định hình - Đục lỗ - Đục cạnh - Xếp chồng và xếp pallet:

Nhẹ nhàng đặt tấm nhựa đã được làm nóng trước lên bề mặt khuôn, đảm bảo nó được căn chỉnh hoàn hảo và không có bất kỳ nếp nhăn hoặc biến dạng nào có thể ảnh hưởng đến quá trình tạo hình.

Bắt đầu quá trình đúc khuôn, cẩn thận tạo áp suất và nhiệt trong khung thời gian quy định để định hình tấm nhựa chính xác theo hình dạng mong muốn.

Sau khi quá trình tạo hình hoàn tất, sản phẩm nhựa mới được để đông lại và nguội trong khuôn trước khi tiến hành đục lỗ, đục cạnh và xếp chồng theo thứ tự để thuận tiện cho việc xếp pallet.

Lấy sản phẩm hoàn thiện ra:

Kiểm tra cẩn thận từng sản phẩm hoàn thiện để đảm bảo sản phẩm có hình dạng yêu cầu và tuân thủ các tiêu chuẩn chất lượng đã đề ra, đồng thời thực hiện bất kỳ điều chỉnh cần thiết nào nếu cần.

Vệ sinh và bảo dưỡng:

Sau khi hoàn tất quá trình sản xuất, hãy tắt máy ép nhiệt và ngắt kết nối khỏi nguồn điện để tiết kiệm năng lượng và đảm bảo an toàn.

Vệ sinh kỹ lưỡng khuôn và thiết bị để loại bỏ bất kỳ mảnh vụn hoặc nhựa còn sót lại, bảo vệ tuổi thọ của khuôn và ngăn ngừa các khuyết tật tiềm ẩn ở các sản phẩm trong tương lai.

Thực hiện lịch bảo trì thường xuyên để kiểm tra và bảo dưỡng các bộ phận thiết bị khác nhau, đảm bảo máy ép nhiệt luôn ở trạng thái hoạt động tối ưu, thúc đẩy hiệu quả và tuổi thọ cho quá trình sản xuất liên tục.